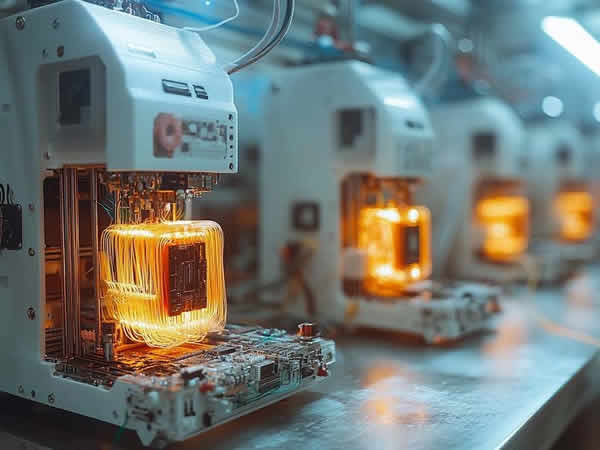

L’espace, ultime frontière de l’humanité, vient d’être le théâtre d’une innovation technologique majeure. Pour la première fois dans l’histoire, une imprimante 3D a réussi à produire une pièce métallique en conditions de microgravité.

Cette prouesse, qui peut sembler anodine vue de la Terre, marque en réalité un tournant décisif pour l’avenir des missions spatiales de longue durée.

Imaginez un instant : vous êtes à bord d’un vaisseau en route vers Mars, et une pièce cruciale se brise. Jusqu’à présent, une telle situation aurait pu compromettre toute la mission. Mais grâce à cette avancée, l’équipage pourrait désormais fabriquer la pièce sur place, assurant ainsi la continuité et la sécurité du voyage.

Une collaboration internationale couronnée de succès

Cette réalisation est le fruit d’une collaboration entre plusieurs acteurs majeurs du secteur spatial. Airbus, géant européen de l’aérospatiale, a développé l’imprimante en partenariat avec l’Université de Cranfield au Royaume-Uni. Le Centre National d’Études Spatiales (CNES) français a supervisé l’ensemble des opérations, démontrant une fois de plus l’importance de la coopération internationale dans les avancées spatiales.

L’imprimante 3D a fonctionné sans interruption pendant tout le mois d’août 2024, créant patiemment sa première forme métallique dans l’environnement unique de la Station Spatiale Internationale (ISS). Ce succès marque une étape cruciale, car jusqu’à présent, seules des imprimantes 3D utilisant du plastique avaient été testées à bord de l’ISS.

Les défis de l’impression 3D en apesanteur

L’impression 3D métallique en microgravité représente un défi technique considérable. En effet, l’absence de gravité influence de manière significative le processus d’impression :

- L’extrusion du métal par les buses de l’imprimante se comporte différemment qu’en présence de gravité terrestre.

- Le dépôt des couches de métal est affecté par l’absence de force gravitationnelle, ce qui peut compromettre la structure et la solidité de l’objet imprimé.

- Le refroidissement et la solidification du métal peuvent se produire de manière non uniforme, ce qui pourrait affecter les propriétés mécaniques de la pièce finale.

Surmonter ces obstacles a nécessité des années de recherche et développement, aboutissant à cette première impression réussie qui ouvre la voie à de nouvelles possibilités dans l’exploration spatiale.

Analyse et validation : les prochaines étapes

Le premier échantillon imprimé ne restera pas dans l’espace. Il sera envoyé sur Terre pour une analyse approfondie. Deux centres de recherche de l’Agence Spatiale Européenne (ESA) seront chargés d’examiner minutieusement la pièce :

- Le centre technique de l’ESA aux Pays-Bas

- Les installations de l’ESA à Cologne, en Allemagne

Ces analyses permettront de vérifier la qualité de l’impression, la structure interne de la pièce, ses propriétés mécaniques et sa résistance. Les résultats de ces tests seront cruciaux pour valider la technologie et envisager son utilisation dans de futures missions spatiales.

Défis et perspectives pour l’avenir

Malgré cette avancée significative, de nombreux défis restent à relever pour que l’impression 3D métallique devienne une technologie courante dans l’espace :

Optimisation des matériaux

Il faudra développer des alliages métalliques spécifiquement adaptés à l’impression 3D en microgravité. Ces matériaux devront :

- Résister aux conditions extrêmes de l’espace (radiations, variations de température)

- Avoir des propriétés mécaniques optimales pour leur utilisation dans l’espace

- Être compatibles avec les contraintes de recyclage et de réutilisation dans un environnement fermé

Amélioration des techniques d’impression

Les procédés d’impression devront être affinés pour garantir une qualité constante des pièces produites. Cela implique :

- Le développement de nouveaux algorithmes de contrôle adaptés à la microgravité

- L’amélioration des systèmes de refroidissement et de solidification des pièces imprimées

- La mise au point de méthodes de post-traitement applicables dans l’espace

Formation des astronautes

Les équipages des futures missions spatiales devront être formés à l’utilisation de ces imprimantes 3D. Cela inclut :

- La maîtrise des logiciels de conception 3D en conditions spatiales

- La compréhension des spécificités de l’impression en microgravité

- La capacité à effectuer des réparations et des maintenances sur les imprimantes elles-mêmes